Le parcours d'un biocapteur spécifique, de diagnostic in vitro ou d'un biocapteur portable est très individuel et repose sur des considérations multiples techniques et non techniques, notamment : l'analyte cible, le facteur de forme du produit, le marché cible, le financement en place et s'il s'agit d'une application/d'un marché réglementé ou non réglementé, etc.

Sur cette page, nous discutons des technologies et des flux de travail que nous avons mis en place pour accélérer la production et la commercialisation des biocapteurs électrochimiques, des IDIV (dispositifs de diagnostic in vitro) et des biocapteurs électrochimiques portables.

Vous remarquerez que dans le contrat ZP de développement et de fabrication de biocapteurs et de IDIV (certifié ISO13485), nous ne nous concentrons pas sur un seul aspect du système de détection, car nous comprenons que tous les aspects du système de détection doivent fonctionner ensemble et nous évitons donc la confusion de plusieurs fournisseurs fournissant un seul aspect du développement du produit et la confusion quant à savoir qui est responsable en dernier ressort des performances du système.

Chez ZP, nous comprenons l'interaction entre l'électrode, le test, l'électronique, la fluidique et le système de qualité, donc la véritable valeur ajoutée de ZP est lorsque nous pouvons travailler avec votre équipe pour assurer que tous les aspects sont réglés pour fonctionner ensemble .

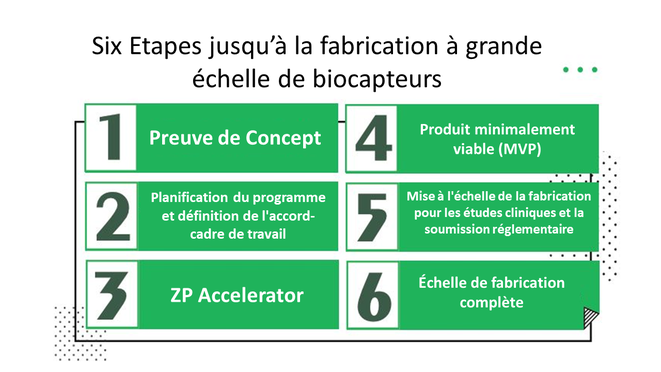

Sur cette page, nous présentons au moins six étapes pour passer de l'idée/du concept à la fabrication à grande échelle.

PREMIÈRE ÉTAPE - Preuve de principe

ÉTAPE DEUX - Planification du programme et définition de l'accord-cadre de travail

ÉTAPE TROIS – ZP Accelerator

ÉTAPE QUATRE - Produit minimalement viable (MVP)

ÉTAPE CINQ - Mise à l'échelle de la fabrication pour les études cliniques et la soumission réglementaire

ÉTAPE SIX - Échelle de fabrication complète

PREMIÈRE ÉTAPE - Preuve de principe

Dans le flux de travail de ZP, les premières questions sont :

1) Qu'essayez-vous de mesurer ?

2) ZP a-t-il déjà le capteur, avez-vous un capteur ou le capteur doit-il être développé ?

Même si les capteurs existent, ils devront peut-être être testés dans une matrice plus pertinente pour l'application finale, notamment : la salive, l'haleine, l'écouvillon nasal, le sang, la sueur, le film lacrymal, le liquide interstitiel, etc. Une bonne première étape avec ZP est une étude de preuve de principe

ÉTAPE DEUX - Planification du programme et définition de l'accord-cadre de travail

Dans la PREMIÈRE ÉTAPE, nous aurons prouvé que l'idée technologique fonctionne en principe ; À l'ÉTAPE DEUX, nous planifions le programme et convenons de l'accord-cadre de travail qui régira la relation entre ZP et le client. Les livrables sont au moins un diagramme de Gantt, une présentation et si les deux parties conviennent d'un accord-cadre signé.

Il convient de noter que l'effort de la phase de planification correcte devrait prendre au moins 50 à 100 heures. Les échéanciers du plan final sont en partie contrôlés par le budget total du client et le taux de financement disponible. Afin de planifier, l'équipe ZP aura bien sûr besoin de la contribution du client

ÉTAPE TROIS – ZP Accelerator

La philosophie de ZP est de sortir la technologie du laboratoire dès que possible (ASAP !). La facilité de le faire dépend de ce que ZP découvre et développe dans la PREMIÈRE ÉTAPE, mais les facteurs importants incluent : la limite de détection (LoD), les immunocapteurs par rapport aux capteurs enzymatiques, les IDIV par rapport aux appareils portables. La planification de l'ÉTAPE DEUX est également importante pour cette ÉTAPE TROIS, car ZP utilisera les liverables de l'ÉTAPE 1 et de l'ÉTAPE DEUX pour calculer les détails tels que l'effort de fabrication des capteurs requis dans cette ÉTAPE TROIS.

ÉTAPE QUATRE - Produit minimalement viable (MVP)

ZP est un développeur et fabricant sous contrat (certifié ISO13485) de biocapteurs électrochimiques et de IDIV, ce qui est pertinent lorsqu'il s'agit de MVP. Dans l'industrie du logiciel, MVP est clairement un produit avec l'ensemble de fonctionnalités minimum qui permet aux utilisateurs/clients de commencer à utiliser le produit.

Le concept de MVP peut être appliqué dans les applications de biocapteur et de l’IDIV, mais une attention supplémentaire doit être accordée au système de gestion de la qualité (QMS) autour du produit.

Les délais et le coût du MVP dépendent à nouveau de la technologie, du marché, du paysage réglementaire et, surtout, de la capacité du collaborateur de ZP à financer son programme de développement de produits.

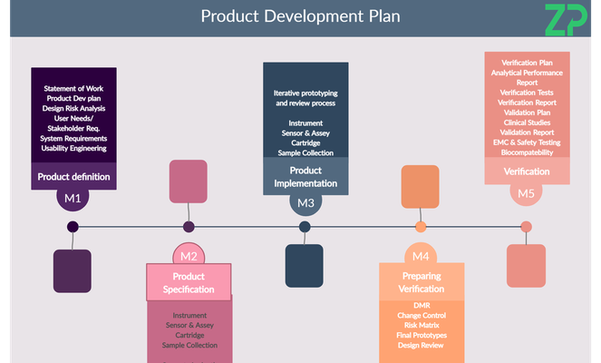

Le concept de MVP et l'amélioration itérative du produit est déformé dans le domaine médical, car les modifications apportées sur un produit médical sont très soigneusement contrôlées et les modifications peuvent entraîner la nécessité de soumettre à nouveau le produit aux organismes de réglementation pour un réexamen coûteux. ZP propose des modèles de plan de programme de diagnostic médical détaillés basés sur les efforts de développement et de fabrication de plusieurs diapositives de diagnostics médicaux électrochimiques.

ÉTAPE CINQ - Mise à l'échelle de la fabrication pour les études cliniques et la soumission réglementaire

Les premières étapes ne sont vraiment que le début de l'effort, une fois que nous avons atteint les 4 ÉTAPES, le développement technologique pour la première version du produit est en grande partie terminé, mais il nous reste maintenant à assurer l'approvisionnement des produits de qualité pour les études cliniques afin qu'il y ait suffisamment de données pour soutenir les soumissions aux autorités réglementaires, qu'il s'agisse de la FDA, du marquage CE, 510(k) etc.

ÉTAPE SIX - Échelle de fabrication complète

ZP est un développeur et fabricant sous contrat (certifié ISO13485) de biocapteurs électrochimiques et de IDIV. Au fur et à mesure que l'on termine la soumission réglementaire ou que l'on reçoit le marquage CE, etc., et que l'on entre peut-être dans la deuxième ou la troisième année de vente, il est peut être nécessaire de passer ensuite à la fabrication à grande échelle. Au moment de la rédaction de cet article, la plus grande installation de ZP mesure 4 000 mètres carrés et est donc capable d'héberger la plupart des échelles de fabrication.